اصول طراحی شفت- محور، عضوی چرخشی یا ثابت و معمولاً با مقطع دایروی است. که روی آن اجزایی مانند چرخنده ها، چرخ تسمه، چرخ لنگر، لنگها، چرخ زنجیرها و سایر اجزای انتقال قدرت نصب می شوند. محورها ممکن است تحت بارهای خمشی، کششی، فشاری یا پیچشی که به تنهایی یا همراه با هم وارد می شوند قرار گیرند. هنگامی که این بارها ترکیب شوند.

اصول طراحی شفت

می توان انتظار داشت که استحکام استاتیکی و خستگی هر دو به عنوان ملاحظات مهم طراحی مد نظر قرار گیرد. چون هر محور به تنهایی ممکن است. تحت تنش های استاتیکی، تنش های معکوس شونده و تنش های تکراری که همگی در یک زمان اعمال می شوند قرار گیرد. لغت “محور” انواع مختلفی مانند اکسل ها و اسپیندل ها را در بر می گیرد. اکسل محوری است که ساکن یا چرخان است. و تحت بار پیچشی قرار نمی گیرد. محور کوتاه چرخشی، غالباً اسپیندل نام دارد.

از آنجایی که خیز جانبی یا پیچشی محور باعث در محدوده بسیار محدودی نگه داشته شود. قبل از تحلیل تنش ها باید ابعاد آن را بر اساس خیز تعیین کرد. دلیل این مطلب آن است که اگر محور به اندازه کافی محکم ایجاد شود. طوری که خیز چندان زیاد نباشد، احتمال دارد که تنش های حاصل ایمن باشند. ولی به هیچ وجه طراح نباید فرض کند که محور ایمن است. تقریباً همیشه محاسبات باید انجام گیرد.

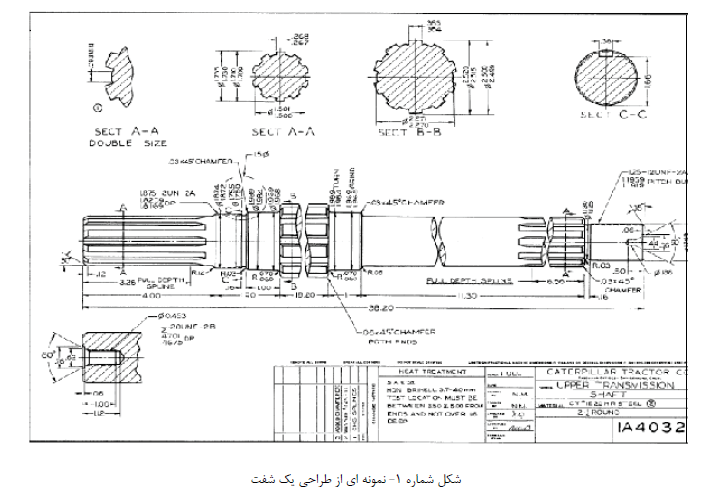

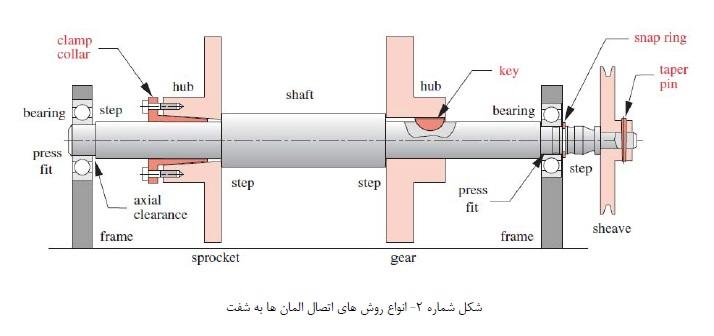

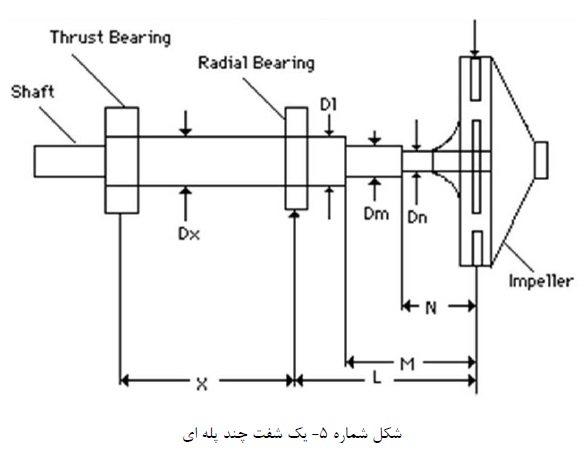

تا معلوم شود که مقادیر در حد قابل قبول هستند. طراحی محور یک مسئله اساسی در طراحی و ساخت پمپ به شمار می رود. در طراحی محور، تمامی اصول طراحی که شامل طراحی یاتاقان ها و چرخنده ها می باشد. نیز مورد استفاده قرار می گیرد. محورهای انتقال گشتاور را از یک منطقه به منطقه ای دیگر انتقال می دهند. اسپیندل ها شفت های کوتاهی هستند و اکسل ها شفت های غیر چرخشی می باشند. در شکل زیر مثالی از یک طراحی معمولی از یک شفت را مشاهده می کنید.

بارهای یک شفت

.پیچش ناشی از گشتاور انتقالی

.خمش ناشی از بارهای متقاطع (چرخ دنده ها، پولیها و غیره)

اتصالات و مراکز تنش

انواع اتصالات مورد استفاده در شفت ها در شکل زیر مشاهده میشود:

موارد مورد استفاده در ساخت شفت

فولاد (فولاد با کربن کم تا متوسط)

چدن

برنز یا فولاد ضد زنگ

فولاد سخت کاری شده

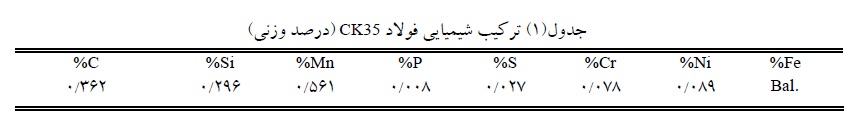

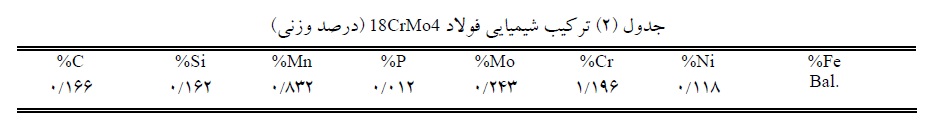

انحراف در نتیجه میزان استحکام شفت نمی باشد. اما با استحکام مورد ارائه توسط مدول الاستیسیته که برای تماس فولادها ثابت می باشند. متناسب می باشد. بسیاری از شفت ها از فولادهای کربن پایین نورد گرم یا سرد. مثل فولادهای 1050-1020 (بر اساس استانداردهای مؤسسه استاندارد آمریکا). معمولی برای گرمکاری عبارتند از: (50-1340) (50-3140) (4140) (4340) (5140) (8650) .

برای شفت ها معمولاً نیازی به سخت کاری سطحی نمی باشد. مگر در حالتی که به عنوان تکیه گاه اصلی یاتاقان مورد استفاده قرار گیرند. مواد انتخابی برای سختکاری سطوح شامل درجات سختکاری سطحی مواد 1020،4320،4820،8620 فولادهای مورد سردکاری. معمولاً برای شفت هایی با قطر کمتر از سه اینچ استفاده می شوند.

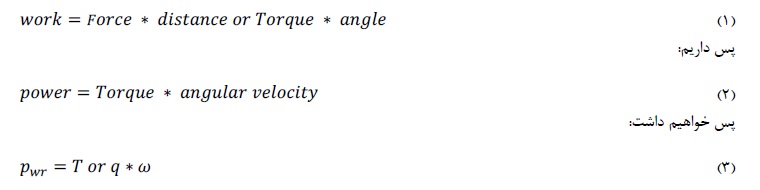

قدرت شفت

قدرت شفت همان نرخ زمانی تغییرات انرژی می باشد (کار). کار برابر است با:

تمامی موارد بالا، می توانند در مواردی به صورت ترکیبی در غالب تئوری و رابطه فون میسس نیز ارائه شوند.

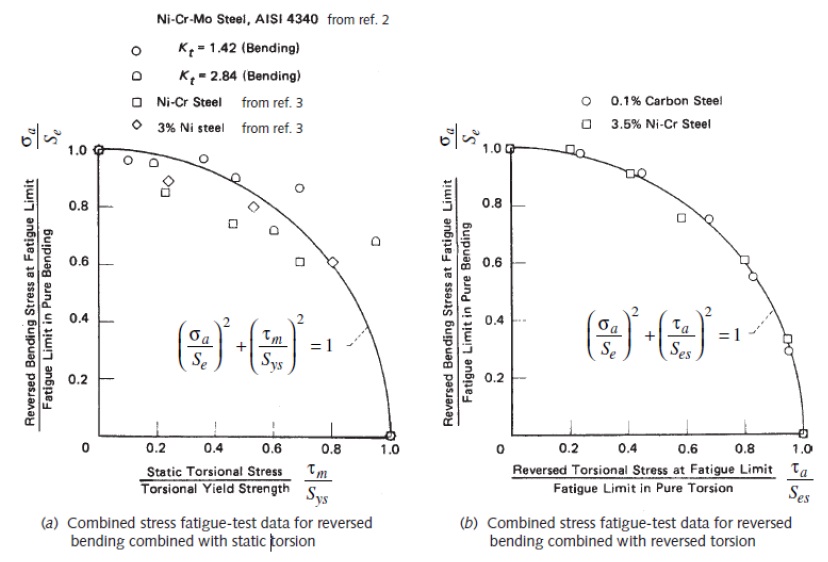

در شکل زیر خرابی های شفت را در بارگذاری های ترکیبی مشاهده می کنید.

شکل شماره 3- خرابی های شفت در بارگذاری های ترکیبی

شکل شماره 3- خرابی های شفت در بارگذاری های ترکیبیطراحی شفت

در حالت کلی برای طراحی یک شفت موارد زیر می بایست مورد نظر باشد.

-برای کاهش انحرافات و تنش ها، طول شفت باید تا حد امکان کوتاه مورد نظر قرار گیرد.

-تیر کی که تنها در یک انتها بصورت صلب به تکیه گاهی متصل شده است. دارای انحراف بیشتری نسبت یک تیر محاط شده توسط پایه ها می باشد ( با همان طول، قطر و بار وارده).

-یک شفت توخالی دارای نسبت استحکام به جرم و فرکانس های طبیعی بیشتری نسبت به یک شفت تو پور است. اما این شفت دارای قطر و قیمت بالاتری خواهد بود.

-سعی شود تا حد امکان افزایش دهنده های تنش، از مکان های دارای ممان خمشی بزرگ دور نگه داشته شوند. و تأثیراتشان از طریق شعاع بزرگتر و آزادی بیشتری کاهش یابد.

اصول طراحی شفت

-فولادهای کربن پایین معمولی به خوبی فولادهای با مقاومت های بالاتر هستند.

-انحراف در محدوده یاتاقان ها نباید از حد 0.005 اینچ تجاوز کند. و شیب وابسته بین محور چرخ دنده ها باید کمتر از 0.03 درجه باشد.

-اگر از یاتاقان های ساده (غلاف دار) استفاده شود. میزان انحراف شفت باید از میزان ضخامت نوار روغن در یاتاقان کمتر باشد.

-اگر از یاتاقان های خود تراز نشوندنه استفاده شود. شیب شفت در قسمت پاتاقان ها باید از میزان 0.04 درجه کمتر باشد.

-اگر بازها تراست محوری موجود باشند. باید از طریق یک یاتاقان تراست تک در جهت هر بار به زمینه انتقال داده شوند. بارهای محوری را بین یاتاقان های تراست تقسیم نکنید. زیرا ممکن است انبساط حرارتی شفت سبب ایجاد بارهای اضافی در یاتاقان ها شود.

-اولین فرکانس طبیعی شفت باید به طور حداقل 3 برابر بالاترین فرکانس نیروی محرک سیستم باشد. یا حتی در بسیاری از موارد عدد بالاتری مورد نظرمی باشد.

طراحی کامل از روش کد ASME

در سال 1972 انجمن آمریکایی مهندسان مکانیک کدی را برای طراحی محورهای انتقال بنا نهاد. در حال حاضر، سالیان زیادی است که این کد کنار گذاشته شده است. ولی از لحاظ تاریخی قابل توجه می باشد. که مورد نظر، یک تنش برشی مجاز تعریف می کند. که مقدار کوچکتر، از میان دو مقدار زیر می باشد.

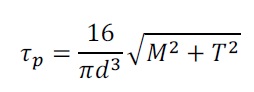

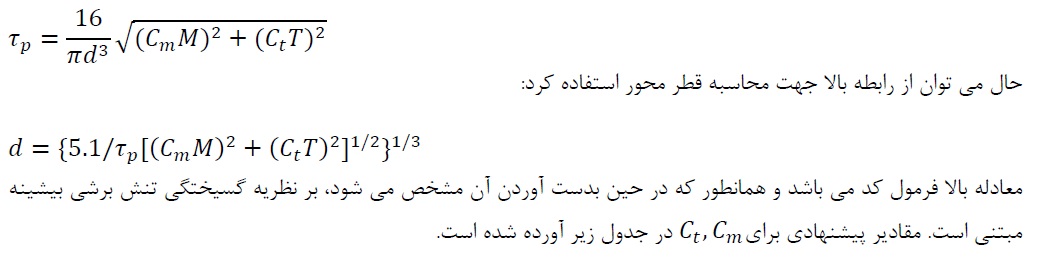

این کد می گوید که اگر تمرکز تنش ناشی از قوس پله یا جای خار ظاهر شود. این تنش باید 25 درصد کاهش یابد. اگر به جای T max در معادله ، tp را بگذاریم، خواهیم داشت.

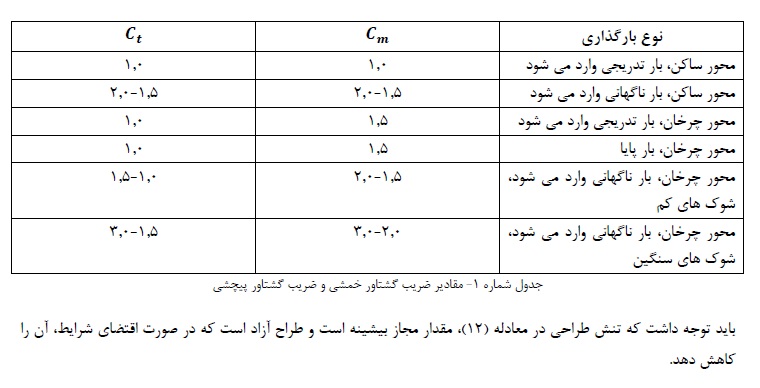

در کد گشتاور خمشی و گشتاور پیچشی به ترتیب در ضریبهای ترکیبی شوک و خستگی Ct , Cm نسبت به شرایط هر کاربرد ضرب می شوند. پس خواهیم داشت.

با توجه داشت که تنش طراحی در معادله مقدار مجاز پیشینه است. و طراح آزاد است که در صورت اقتضای شرایط، آن را کاهش دهد.

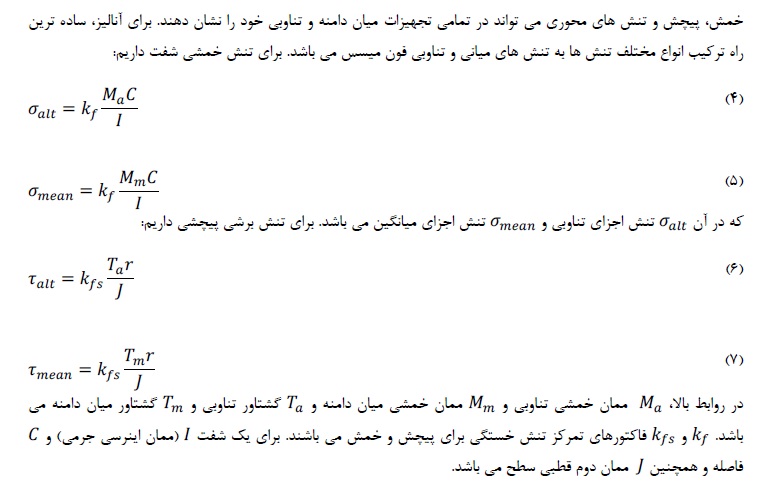

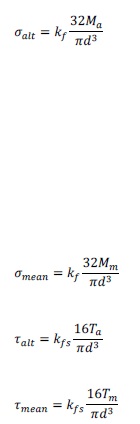

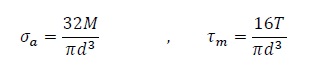

-خمش معکوس شونده و پیچش پایدار

هر محور چرخانی که تحت گشتاورهای خمشی و پیچشی ساکن بارگذاری گردد. به دلیل چرخش محور، تحت تنشی کاملاً معکوس شونده تنش گذاری می شود. ولی تنش پیچشی پایا خواهد ماند. این حالت بسیار معمول است. و احتمالا بیش از سایر بارگذاریها رخ می دهد. با استفاده از اندیس a برای تنش متناوب و اندیس m برای تنش میانگین معادله ها را می توان به صورت زیر بیان کرد.

اگر Se را به عنوان حد دوام کاملاً تصحیح گردد و n را به عنوان ضریب ایمنی مشخص کنیم. معادله طراحی چنین خواهد شد.

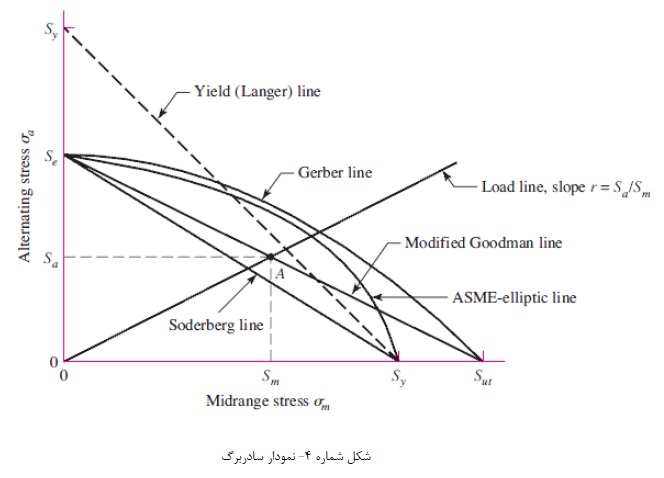

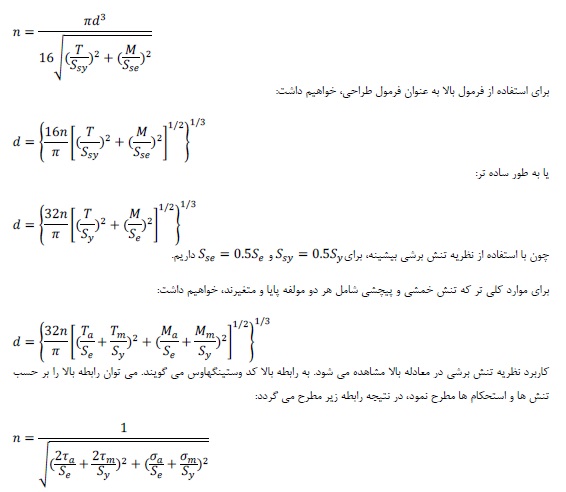

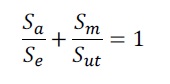

-روش سادربرگ

در ساده ترین کاربرد نمودار سادربرگ که در قسمت زیر مشاهده می کنید. از آن برای تعیین اندازه های قطعه ماشینی استفاده می شود. که باید تنش پایا و تنش متناوبی از همان نوع را تحمل کند.

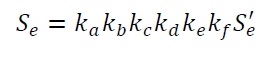

نمودار سادربرگ استحکام برشی را نشان می دهد. تنش های برشی متناوب بر محور عمودی رسم می شوند. در حالی که تنش های برشی استاتیکی یا میانگین روی محور افقی رسم می شوند. همانگونه که در شکل معلوم و مشخص است. خط سادربرگ خط مستقیمی بین حد دوام برشی کاملاً تصحیحی Sse و استحکام تسلیم در برش Ssy است. باید توجه شود که حد دوام برشی، حد دوام جزء ماشین پس از به حساب آوری اندازه پرداخت سطح. قابلیت اعتماد، عمر، تمرکز تنش و غیره با استفاده از معادله زیر می باشد.

که در آن Se حد دوام جزء مکانیکی S’e حد دوام نمونه تیر چرخان، Ka ضریب سطح، Kb ضریب اندازه. Kc ضریب قابلیت اعتماد، Kd ضریب دما، Ke ضریب اصلاحی برای تمرکز تنش و Kf ضریب اثرهای دیگر می باشد. برای به دست آوردن ضریب ایمنی n می توان از رابطه یر استفاده کرد.

اصول طراحی شفت

روش گودمن

این روش، روشی محتاطانه است که می توان هرجا که احتمال گسیختگی خستگی وجود داشته باشد. از آن استفاده کرد. در روش جبری، رابطه گودمن به صورت زیر نوشته می شود.

اصول طراحی شفت

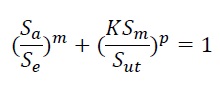

روش کلی

با توجه به ثابت های k,m,p ارائه شده در جدول شماره 2، از معادله زیر می توان برای بیان همه آنها استفاده کرد.

پس خواهیم داشت.

معادله بالا، معادله مارین نامیده می شود.

محاسبه سرعت بحرانی شفت

روتور دینامیک بعنوان شاخه ای از علم مکانیک معروف و مورد تأیید است. که سرعت بحرانی را بعنوان سرعت زاویه ای که فرکانس طبیعی بعضی از اجزای چرخشی را تحریک می کند، تعریف می کند. در مورد پمپ های سانتریفیوژی که سیستم انتقال قدرت از الکتروموتور به پروانه توسط شفت انجام می شود. این سرعت، چرخی اندازه گیری شده است. که در آن ارتعاشات طبیعی رخ دهد. بسیار دور از انتظار نیست که انحراف شعاعی مورد ایجاد به وسیله وزن پروانه. حتی با وجود نصب صحیح و متعادل پروانه، سبب ارتعاشات در یک پمپ افقی شود.

اصول طراحی شفت

ارتعاشاتی که در یک موتور، متوازن، در یک سرعت چرخشی مخصوص، ایجاد می شود. توسط اختلاف کوچکی در دانسیته روتور و انحراف کوچک تراشکاری ایجاد می شود. این موضوع سبب جابه جایی کوچک مرکز جرم از مرکز محور چرخش میشود. با افزایش سرعت، نیروهای الاستیک فلز و نیروهای شعاعی ایجاد شده به وسیله چرخش، نامتوازن می شوند. و ارتعاش اتفاق می افتد. این ارتعاشات طبیعی رخ دهد. بسیار دور از انتظار نیست که انحراف شعاعی ایجاد شده. به وسیله وزن پروانه، حتی با وجود نصب صحیح و متعادل پروانه سبب ارتعاشات در یک پمپ افقی شود.

ارتعاشاتی که در یک روتور متوازن، در یک سرعت چرخشی مخصوص، ایجاد می شود. توسط اختلاف کوچکی در دانسیته روتور و انحراف کوچک تراشکاری ایجاد می شود. این موضوع سبب جا به جایی کوچک مرکز جرم از مرکز محور چرخش می شود. با افزایش سرعت، نیروهای الاستیک فلز و نیروهای شعاعی ایجاد شده به وسیله چرخش، نامتوازن می شوند و ارتعاش اتفاق می افتد.

این ارتعاشات انحراف شفت را زیاد می کند. و میتواند سبب ساییدگی اجزاء، (آب بندها، یاتاقان ها) و حتی شکستگی شفت شود. اگر سرعت همچنان افزایش یابد، این فرکانس طبیعی ناپدید میشود. و ارتعاشات متوقف می شود. اما در سرعت های بالاتر با فرکانس طبیعی دیگر مواجه میشویم. پایین ترین سرعت چرخشی که این ارتعاش طبیعی اتفاق می افتد. سرعت بحرانی نام دارد. معمولاً محدوده سرعت بحرانی از محدوده سرعت کاری پمپ ها فاصله دارد. اگر محدوده سرعت بحرانی کوچک باشد، بهتر است قبل از سرعت کاری پمپ قرار گیرد. در این صورت شفت را انعطاف پذیر می گویند و در صورتی که بعد از سرعت کاری را قرار گیرد. شفت را صلب یا محکم می نامند. لازم به ذکر است که سرعت بحرانی پمپ و شفت مفهومی جدا از یکدیگر نمی باشند.

محاسبه سرعت بحرانی شفت (پمپ)

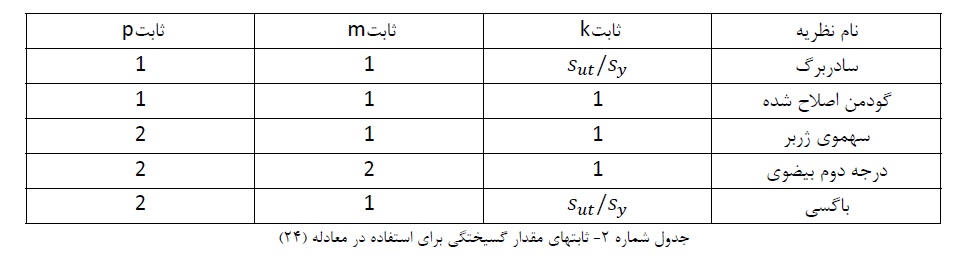

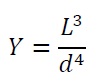

هنگامی که پمپ دارای شفت کوتاه و صلب باشد. و در سرعت طراحی خود عمل کند پدیده رزنانس مورد توجه قرار نمی گیرد. سرعت بحرانی پمپ به صورت مستقیم به انحراف استاتیکی. و انحراف استاتیکی به صورت مستقیم به وزن روتور، طول قسمت یک سر آزاد (آویخته) و قطر آن بستگی دارد. در حالت واقعی انحراف به دلایل الاستیسیتی، اینرسی، پایه های یاتاقان و طول متغییر شفت بسیار پیچیده می باشد. مقدار انحراف شفت در اثر بار وارد بر آن از رابطه زیر محاسبه می شود.

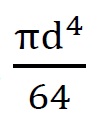

که در فرمول Y انحراف بر حسب اینچ یا میلی متر، W نیروی وارد بر پروانه. و یا وزن متعلقات چرخشی بر حسب پوند یا نیوتن، L طول شفت از مرکز یاتاقان داخلی تا مرکز پروانه. بر حسب اینچ یا میلی متر، E مدول الاستیسیته ی فلز مورد استفاده در شفت و 1 ممان اینرسی برای شفت می باشد. که برابر است با:

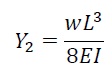

همچنین میزان انحراف شفت در اثر وزن خود شفت نیز از رابطه زیر محاسبه می شود:

که در آن w وزن شفت بدون پروانه است.

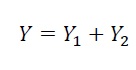

که در نهایت، انحراف کلی حالت استاتیک شفت برابر است با:

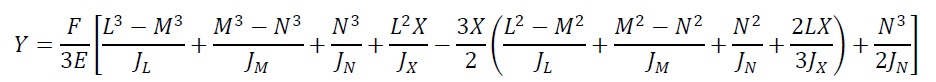

حال اگر شفت مورد نظر ما شفتی با قطرهای متفاوت (چند قطری) بود از رابطه زیر محاسبه می کنیم.

که در آن داریم:

Y: انحراف شفت در خط مرکزی پروانه.

F: همان نیروی وارد بر پروانه است که در فرمول های بالا به شکل W بیان شده بود. (به این نیرو عدم توازن شعاعی هیدرولیکی نیز می گویند).

M&N: فاصله خط مرکز پروانه به طبقه های (پله ها) روی شفت.

L: فاصله خط مرکز پروانه به خطر مرکز یاتاقان داخلی.

X: فاصله بین دو خط مرکز یاتاقان ها.

Jx,Jn,Jm,Jl. ممان اینرسی قطرهای مختلف.

E: مدول الاستیسیته ماده مورد استفاده در شفت

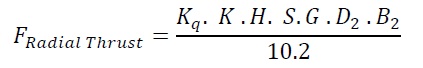

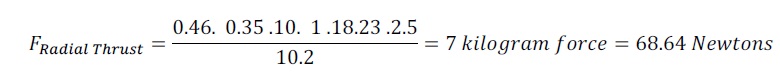

برای محاسبه نیروی عدم توازن هیدرولیکی شعاعی خواهیم داشت:

که در آن K فاکتور تراست شعاعی (بین 0.3 تا 0.35)، S.G. گرانش مخصوص سیال H هد کلی بر حسب متر در حالت نقطه بالاترین کارائی، B2. پهنای پروانه شامل دیوارها به سانتی متر، D2 قطر خارجی پروانه به سانتی متر و داریم:

که در آن ? دبی حقیقی پمپ بر حسب متر مکعب بر ساعت و ?n دبی پمپ. در حالت نقطه بالاترین کارائی بر حسب متر مکعب بر ساعت می باشد.

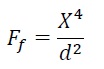

در ادامه برای مقایسه دو پمپ با شفت های متفاوت و کاربردهای یکسان از پارامتری به نام فاکتور باریک شوندگی شفت استفاده می کنیم. این پارامتر با در نظر گرفتن پارامترهای ابعادی شفت. و نیز در نظر گرفتن ضرائب ثابت موجود در معادله 2 بصورت زیر به دست می آید:

اگر این فاکتور از لحاظ مقداری کمتر از عدد 2 باشد (در سیستم SI) ما مشکلات زیادی با میزان خمش شفت نخواهیم داشت. اما اگر این مقدار بیشتر از عدد 2 باشد امکان بروز مشکل در آب بندها، خود شفت و یاتاقان های پمپ وجود دارد.

فاکتور دیگری که در این قسمت مورد مطالعه قرار می گیرد. شامل فاکتور سختی یا انعطاف پذیری است. فاکتور سختی پارامتر مهمی در ماندگاری المان های چرخشی پمپ به حساب می آید. این فاکتور به ترتیب زیر محاسبه می شود:

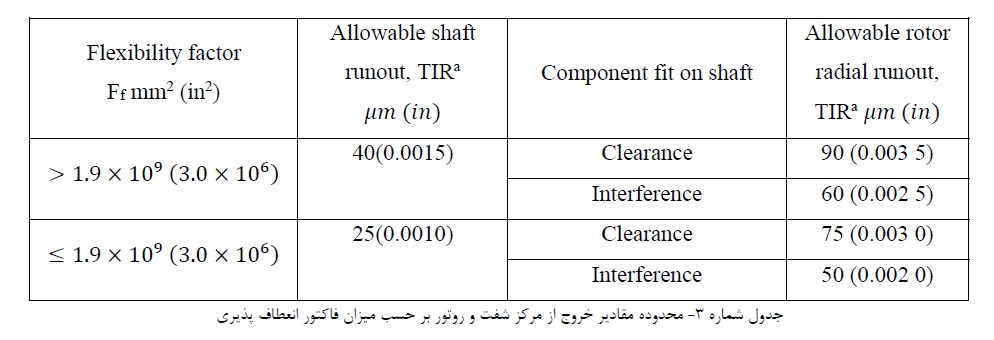

که در آن X محدوده یاتاقان ها و d قطر شفت در محل قرار گرفتن پروانه می باشد. فاکتور انعطاف پذیری به طور مستقیم با انحراف استاتیکی شفت در ارتباط است. جدول زیر محدوده مقادیر خروج از مرکز شفت و روتور را بر حسب میزان فاکتور انعطاف پذیری نشان می دهد. (این جدول بر اساس استاندارد API610 می باشد).

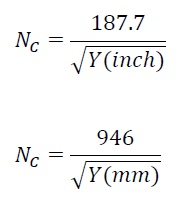

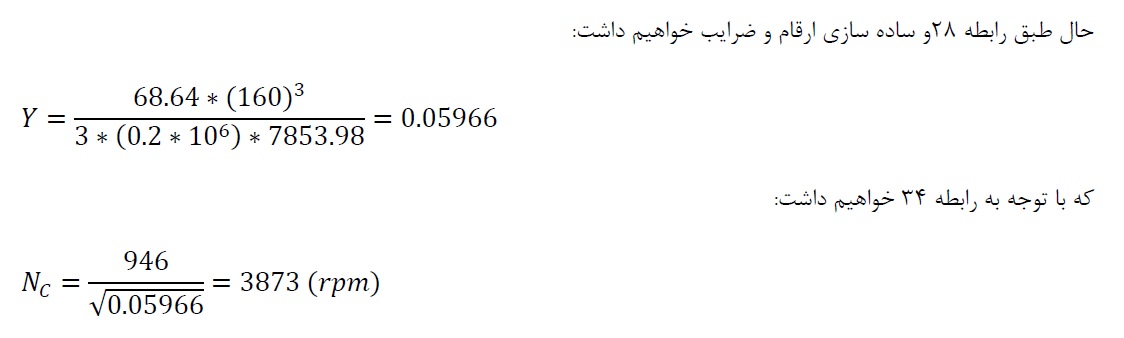

در اینجا بهتر است یادآوری کنیم که هر قطعه ساخته شده از مواد الاستیک دارای دوره تناوبی طبیعی خواهد بود. این اتفاق به دلیل یکنواخت نبودن شفت و اختلاف دانسیته آن در هنگام ساخت می باشد. این خروج از مرکز در هنگامی که شفت در سرعتی بچرخد که نیروی گریز از مرکز آن از نیروی مقاومت الاستیک آن بیشتر باشد. سبب ایجاد انحراف می شود. در این سرعت شفت و متعلقات آن در صورت عدم توازن، مرتعش می شوند و این ارتعاش می تواند. سبب از بین رفتن آب بندها و یاتاقان ها و نیز خستگی خود شفت شود. به پایین ترین سرعتی که این اتفاقات رخ می دهد. سرعت بحرانی اول میگویند. پس از به دست آوردن میزان انحراف شفت در محل اتصال پروانه. برای بدست آوردن میزان سرعت بحرانی اول از یکی ا معادلات زیر استفاده می کنیم.

که در آن Nc سرعت بحرانی شفت می باشد.

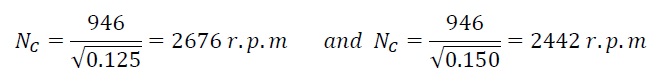

برای ثابت نگه داشتن فواصل داخلی رینگ های سایشی پمپ های با پروانه. برای جلوگیری از برخورد پروانه به محفظه و یا صفحه پشتی در پمپ های پروانه باز، اغلب کمپانی های پمپ سازی تمایل دارند. که انحراف شفت پمپ خود را در بازه 0.005 تا 0.006 اینچی (0.125 تا 0.150 میلی متر) محدود کنند با این اعداد خواهیم داشت:

این محدودیت ها برای پمپ هایی با حداکثر دور 1750 دور بر دقیقه مناسب می باشد. ولی برای پمپ هایی با دور بالاتر این محدودیت ها قابل قبول نمی باشد.

برای دانستن میزان انحراف شفت در پمپ های سانتریفیوژ، داشتن اطلاعات کافی در مورد نیروی شعاعی موجود در پمپ بسیار ضروری می باشد.

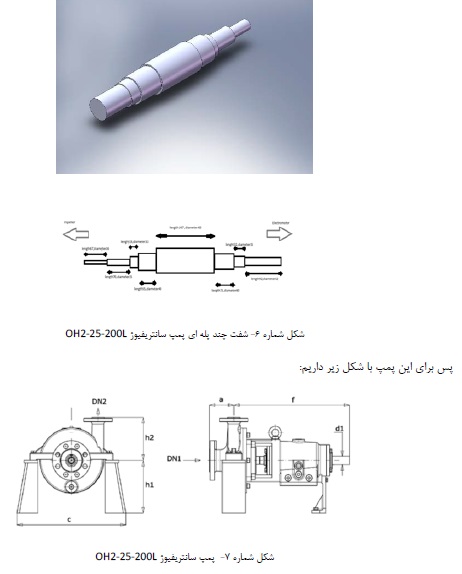

مثال محاسبه سرعت بحرانی شفت پمپ سانتریفیوژ OH2-25-200L

مشخصات پمپ

1- قطر شفت در کمترین قسمت 16 میلی متر

2- قطر شفت در بیشترین قسمت 32 میلی متر

3- طول شفت از قسمت یاتاقان داخلی تا مرکز پروانه 160 میلی متر.

4- مدول الاستیسیته فلز مورد استفاده در ساخت شفت (کربن استیل) 106*0.2.

5- ممان اینرسی شفت 7853.98 می باشد.

6- وزن شفت و متعلقات آن برای محاسبه نیروی وارد بر پروانه 7.5 کیلوگرم. (وزن پروانه 1400 گرم، وزن شفت 4250 گرم و وزن بلبرینگ های آن 1850 گرم می باشد.

اصول طراحی شفت

ابتدا به محاسبه نیروی عدم توازن هیدرولیکی شعاعی می پردازیم. این نیرو طبق روابط زیر محاسبه می شود:

با توجه به دبی واقعی پمپ که 3 متر مکعب بر ساعت می باشد. و دبی آن در حالت بالاترین نقطه کارایی که 3.5 متر مکعب بر ساعت است. خواهیم داشت:

اصول طراحی شفت

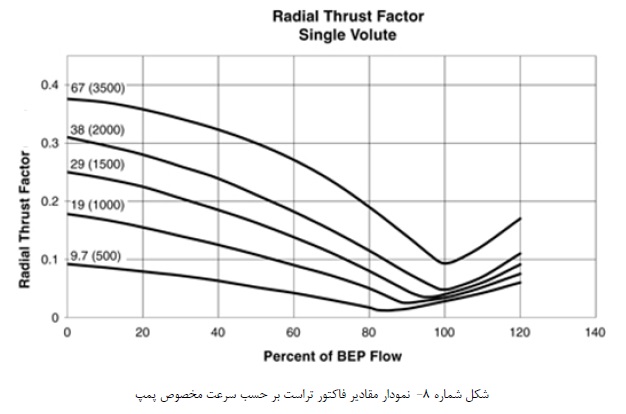

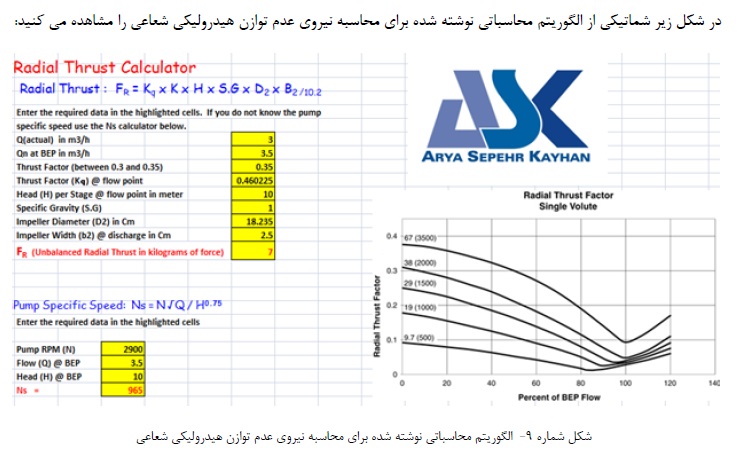

فاکتور تراست فرمول بالا، از طریق سرعت مخصوص پمپ نمودار مربوطه که در شکل زیر مشاهده می کنید محاسبه می شود.

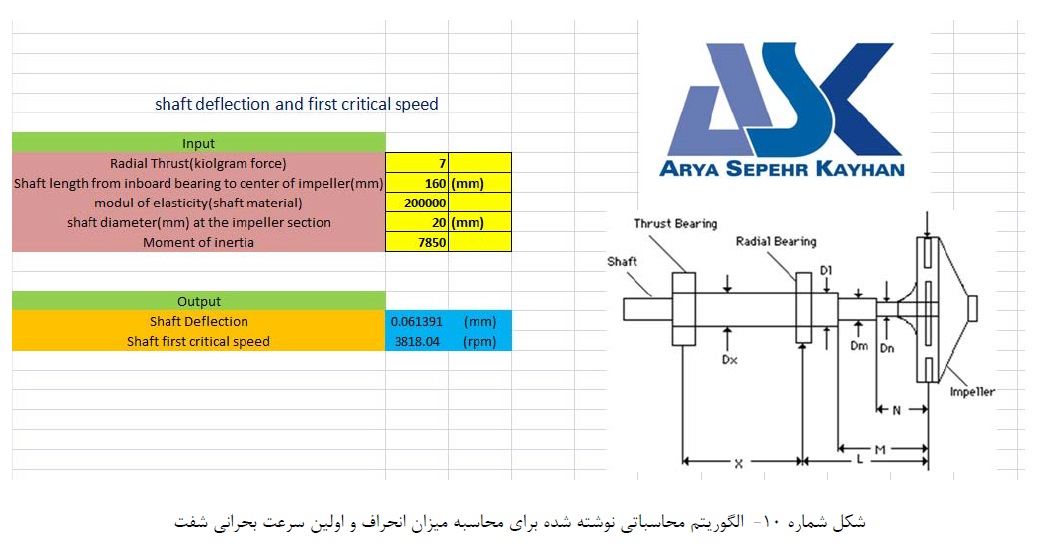

با توجه به الگوریتم زیر که برای محاسبه میران انحراف شفت و سرعت اول بحرانی نوشته شده است. مشاهده می شود که تفاوت بسیاری در این دو مورد مشاهده نمی شود.

اصول طراحی شفت

مشاهده می کنیم که این عدد با توجه به سرعت پمپ که 2900 دور بر دقیقه است. در حدود 33 درصد بالاتر از این سرعت می باشد. که با توجه به استاندارد API610 این سرعت باید حداقل 20 درصد بالاتر از سرعت عملکرد دائمی پمپ باشد. که این شرایط به طور کامل رعایت شده است.

از این رو می توان نتیجه گرفت که طراحی شفت پمپ صحیح و از ضریب ایمنی بالایی برخوردار می باشد.

گرد آوری / بخش تحقیق و توسعه گروه صنعتگران آریا سپهر کیهان

شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما:

09121224227

09371901807

تلفن: 02166800251

فکس: 66800546

ارتباط با ما در شبکه های اجتماعی

https://t.me/foolad_paytakht تلگرام

https://www.instagram.com/folad_paytakht اینستاگرام

https://www.instagram.com/foolad_paytakht.ir اینستاگرام