بررسی مودهای شکست لرزه ای و راهکارهای مقاوم سازی مخازن استوانه ای فولادی مهارنشده در یک مجتمع نفتی

بررسی مودهای شکست

چکیده

مخازن استوانه ای فولادی رو زمینی به طور وسیع در مجتمع های نفتی و از جمله انبارهای نفت ایران به کار گیری می شوند. تجربه زلزله های گذشته در کشورهای مختلف نظیر ژاپن، ایالات متحده، ترکیه و غیره نشان می دهد. که این گونه مخازن در مقابل حرکات نیرومند زمین در زلزله بسیار آسیب پذیر بوده. و مطالعات آسیب پذیری و مقاوم سازی آنها از اهمیت زیادی برخوردار است. در این مقاله رفتار لرزه ای 5 مخزن فولادی رو زمینی مهار نشده. در یک مجتمع نفتی با نسبت های ارتفاع به قطر (H/D) مختلف مورد مطالعه قرار گرفتند.

و انواع مودهای آسیب شامل کمانش پافیلی، کمانش الماسی. آسیب دیدگی سقف در اثر نوسان سیال، لغزش، واژگونی، بلندشدگی کف و نشست نامتقارن با تحلیل غیر خطی بررسی گردید. در این مطالعات، علاوه بر ارزیابی ضوابط آیین نامه های معتبر از جمله API650 و ASCE. تحلیل های استاتیکی، مودال، طیفی (خطی) و تاریخچه زمانی (غیر خطی) نیز بکارگیری شد. نتایج مطالعات موردی نشان می دهد که با در نظرگیری ارتفاع آزاد سیال داخل مخازن (free Board). برابر 13 درصد ارتفاع آنها، خطر آسیب دیدگی سقف از بین می رود. همچنین مخازن با نسبت ارتفاع به قطر بزرگتر و یا مساوی با یک (≤H/D) ناپایدار می باشند. سایر مودهای آسیب مذکور در مورد مخازن مورد مطالعه حاکم نمی باشند.

مقدمه یکی از انواع سازه های مهم که کاربرد فراوانی در پالایشگاه های نفتی دارد. مخازن فولادی رو زمینی نفتی هستند. که به شکل استوانه ای طراحی و اجرا می گردند. در واقع مخزن را وقتی رو میزی گویند که کف آن متکی بر بستر خاک یا پی باشد. یک مخزن فولادی از سه جزء اصلی تشکیل یافته است. بدنه، کف و سقف. کف مخزن ورق تختی می باشد که متکی بر بستر متراکم و یا شالوده گسترده بوده. و سقف آن نیز بسته به نوع ماده ذخیره شده به صورت ثابت و یا متحرک ساخته می شود.

بررسی مودهای شکست

مخازن رو زمینی نسبت به شرایط تکیه گاهی، به دو گروه تقسیم می شوند. مهار شده و مهار نشده. در یک مخزن مهار شده از حرکت قائم نسبی جداره در سطح پی جلوگیری شده است. در حالیکه یک مخزن مهار نشده در اثر تکان های شدید می تواند از روی زمین یا پی بلند شود. و بنابراین برای تحلیل دقیق دینامیکی آن آنالیز غیر خطی لازم است.

رفتار دینامیکی مخازن اولین بار توسط هاوزنر مدل سازی شد. و مبنای طرای آیین نامه ها قرار گرفت. وی چنین عنوان کرد که در یک مخزن دارای سطح آزاد که در معرض شتاب دینامیکی افقی قرار دارد. سیال از دو طریق بر روی جداره اثر می گذارد. 1) فشار نوسانی 2) فشار ضربانی. فشار نوسانی در اثرحرکت سیال مواج در بالای مخزن پدید می آید. و فشار ضربانی در اثر حرکت قسمتی از سیال در پایین مخزن و هماهنگ با پوسته ایجاد می گردد. فرکانس حرکت نوسانی به میزان قابل توجهی پایین تر از فرکانس حرکت ضربانی است. بدین معنی که این مود در پریودهای بالای زلزله تحریک می گردد.

در سال 2003 میلادی علی الزینی استاد و محقق دانشگاه کالیفرنیا. مقاله ای تحت عنوان ((بررسی پارامترهای مؤثر در پاسخ لرزه ای غیر خطی مخازن مهار نشده)) ارائه کرد. وی در این تحقیق اثراث فشار هیدرودینامیکی سیال را بر روی جداره مخازن مهار نشده در طول ارتعاشات ناشی از زلزله مورد بررسی قرار داد. و همچنین نتیجه گرفت که احداث مخازن بر روی فوندانسیون های انعطاف پذیر مناسب تر از اجرای آنها بر روی فوندانسیون های صلب می باشد. زیرا نرمی فوندانسیون سبب طولانی شدن پریود ارتعاشی مخازن در برابر نیروهای هیدرودینامیکی می گردد.

در سال 2004 میلادی نیز مارتین کولر به همراه پراوین مالهوترا مقاله ای تحت عنوان ((ارزیابی لرز های مخازن مهار نشده)) ارائه نمودند. که درآن هفت مخزن با نسبت های ارتفاع به شعاع مختلف (H/R) تحت بررسی قرار گرفت. آنها چنین عنوان کردند که یک ارتباط تنگاتنگ بین نسبت (H/R) و بلندشدگی کف مخازن وجود دارد.

مطالعات آسیب پذیری لرز ه ای مخازن فولادی موجود در یک مجتمع پالایشگاهی در سال 2006 نشان داد. که حدود 40 درصد مخازن موجود بسیار آسیب پذیر بوده و نیازمند مقاوم سازی اساسی هستند.

در این تحقیق، 5 مخزن موجود در یک مجتمع پالایشگاهی با نسبت های ارتفاع به قطر مختلف مورد ارزیابی قرار گرفت. علاوه بر کنترل ضوابط آیین نامه ای تحلیل های استاتیکی، مودال، طیفی و تاریخچه زمانی غیر خطی برای هریک از مخازن صورت پذیرفت.

مودهای آسیب مخازن

آسیب های وارده به مخازن را می توان در قالب هفت معیار آسیب پذیری بیان نمود. که به صورت مختصر عبارتند از:

واژگونی

وقتی نسبت ارتفاع به قطر زیاد می شود. پایداری مخزن در برابر این آسیب دیدگی کاهش می یابد. علت این پدیده بالا رفتن ارتفاع مرکز ثقل مخزن می باشد. این معیار با استفاده از ضوابط آیین نامه API650 و بر اساس نسبت M[D2(WL+Wt)] کنترل می گردد. در این رابطه M لنگر واژگونی مخزن بر حسب (N/m) و WL وزن محتویات مخزن. و در واحد طول محیط (N/m) و Wt وزن ورق جداره در واحد طول محیط مخزن بر حسب (N/m) می باشند. در صورتی که این نسبت بیشتر از 1/57 باشد مخزن ناپایدار بوده و واژگون خواهد شد.

کمانش الماسی جداره

تنش های فشاری که ایجاد شد در جداره مخازن سبب بروز کمانش در قسمت های میانی آن می گردد. که کمانش الماسی (کمانش الاستیک) نام دارد. مخازن با ارتفاع زیاد معمولاً دچار چنین آسیبی می شوند. این آسیب با محدود کردن تنش فشاری ایجاد شده. در جداره مخزن و مقایسه آن با تنش مجاز جداره مطابق با ضوابط آیین نامه api650 کنترل می گردد.

کمانش پافیلی جداره

کمانش پافیلی (کمانشی الاستوپلاستیک) معمولاً در مخازن بزرگ و در ارتفاع 1/5 تا 2/5 متری از کف مخزن رخ می دهد. علت ایجاد چنین کمانشی آن است که در هنگام بلند شدن قسمتی از کف مخزن تحت اثر نیروهای جانبی زلزله. در طرف مقابل آن تنش فشاری قائم به شدت جلوگیری از افزایش می یابد. در این حالت ترکیب دو تنش کششی حلقوی و فشاری قائم باعث ایجاد این کمانش در جداره می گردد. بدین ترتیب جلوگیری از افزایش بیش از حد تنش کششی حلقوی در جداره مخزن معیاری برای کنترل کمانش پافیلی محسوب می شود.

لغزش مخزن

نیروهای برشی ناشی از زلزله در تراز کف مخزن ممکن است بر نیروی اصطکاک غلبه کرده و باعث لغزش مخزن گردد. برای کنترل مخزن در برابر لغزش، برش پایه به عنوان نیروی محرک و نیروی اصطکاک کف مخزن با بستر. به عنوان نیروی مقاوم در نظرگیری می شود. بر اساس پیشنهاد دستورالعمل ASCE برای تأسیسات موجود، حداقل ضریب اطمینان لازم در مقابل لغزش برابر 1/5 می باشد. برای محاسبه نیروی مقاوم در برابر لغزش، ضریب اصطکاک بین کف مخزن و پی برابر 0/4 پیشنهاد گردید.

آسیب دیدگی سقف

نیروی ارتعاشی ناشی از زلزله باعث ارتعاش مخزن و سیال درون آن می گردد. ارتعاش سیال با فرکانش خیلی پایین تر از فرکانس جداره رخ می دهد. ارتعاش سیال متأثر از ارتعاش جداره نیست. بلکه عموماً به محتوای فرکانسی زلزله بستگی دارد. بنابراین، اگر پیش بینی های لازم صورت نگیرد. ممکن است پوشش سقف مخزن صدمه ببیند و یا محتویات درون آن به بیرون پاشش شود. عامل کنترل کننده در این حالت ارتفاع موج سیال می باشد.

بلند شدگی کف

بلند شدگی کف مخازن مهار نشده یکی از مودهای آسیب در زلزله های گذشته محسوب می شود. در صورتی که مقدار این بلند شدگی از مقدار مجاز آن (30 سانتیمتر) بیشتر شود. ممکن است منجر به پارگی جداره مخزن و یا شکستگی لوله های متصل به آن گردد.

نشست نامتقارن بستر

تنش های ناشی از لنگر واژگونی و ضربه های ناشی از بلند شدگی کف مخزن در هنگام زلزله. موجب نشست نامتقارن در تراز پایه می گردد. در نتیجه امکان آسیب دیدگی و خسارت مخزن وجود دارد. حداکثر نشست نامتقارن بستر طبق دستورالعمل های موجود به 5 سانتیمتر محدود گردید.

بررسی مودهای شکست

مدل سازی و تحلیل مخازن

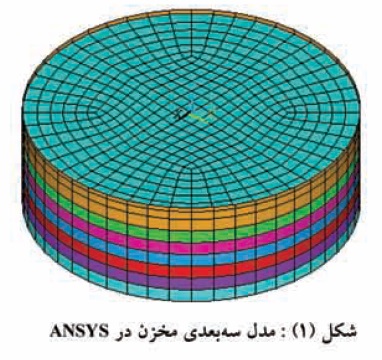

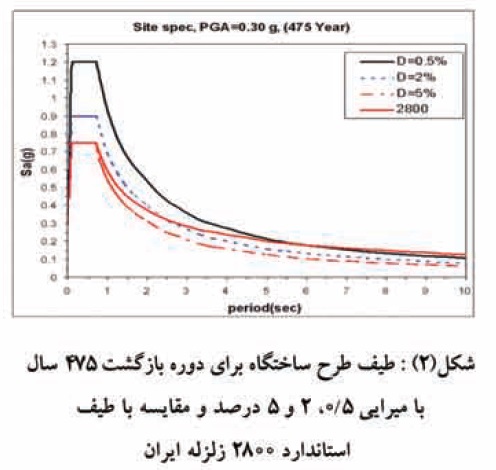

مشخصات هندسی مخازن مورد بررسی به اختصار در جدول (1) بیان گردید و معلوم مشخص است. همچنین مدل سه بعدی یکی از مخازن به همراه چگونگی مش بندی آن در شکل (1) نمایان و مشخص است.

برای مدل سازی رفتار دقیق مخازن به هنگام تحریک زلزله، هم جداره فولادی. و هم سیال درون مخزن به کمک نرم افزار Ansys مدل سازی شده اند. برای مدل کردن جداره از المان Shell63 استفاده شده است. این المان یک المان خمشی – غشائی است. که قابلیت تحلیل نیروهای درون صفحه عمود بر صفحه را دارا می باشد. به علاوه، این المان قابلیت سخت شدگی کرنش و تغییر مکان های بزرگ را دارا می باشد.

بررسی مودهای شکست

برای مدل سازی سیال از المان Fluid80 استفاده شده است. این المان برای مدل کردن سیال بدون جریان مناسب است. و برای محاسبه فشار هیدرواستاتیک و اندرکنش سیال و سازه کاربرد دارد. همچنین برای مدل کردن بلند شدگی کف مخزن از المان Gap (Link10) استفاده شده است. این المان یک فتر فشاری است که سختی آن در هنگام کشش صفر می گردد.

تحلیل استاتیکی

به عنوان اولین گام در تحلیل کمی، مخازن تحت اثر وزن جداره و فشار هیدرواستاتیک سیال تحیلیل شده اند. نتایج این تحلیل بیانگر تنش های کششی حلقوی ایجاد شده در جداره مخزن تحت اثر فشار هیدرواستاتیک می باشد. همچنین، نتایج این تحلیل در ترکیبات بارگذاری مربوط به بارهای ثقلی و زلزله مورد استفاده قرار می گیرد.

بررسی مودهای شکست

تحلیل مودال

مشخصات ارتعاشی یک مخزن شامل فرکانس های طبیعی و شکل های مودی. از جمله پارامترهای مهم در تحلیل دینامیکی آن محسوب می شود. که با تحلیل مودال حاصل می شود. تعیین و بررسی این پارامترها می تواند در تفسیر رفتار دینامیکی مخزن مفید باشد. مودهای نوسانی و ضربانی از جمله مهمترین مودهای ارتعاشی محسوب می شوند که حداکثر جرم مؤثر را به خود اختصاص می دهند. و در تحلیل های دینامیکی حائز اهمیت هستند.

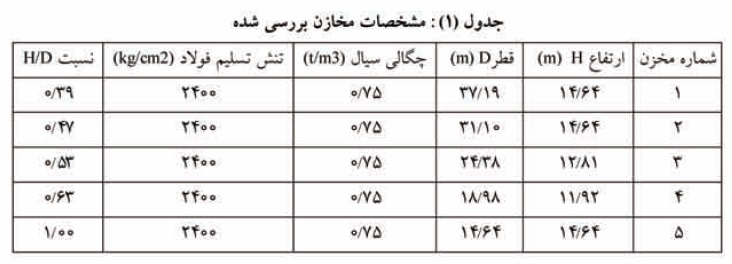

تحلیل طیفی

پس از انجام تحلیل مودال و تعیین مودهای اصلی مخزن تحلیل طیفی انجام پذیرفت. در این تحلیل برای ترکیب مودها از روش جذر مجموع مربعات (CQC) مورد کاربرد قرار گرفت. طیف طرح ویژه ساختگاه به صورت سه مؤلفه ای با نسبت های 100،30،30 استفاه شده است. نوع خاک محل تیپ III مطابق استاندارد 2800 زلزله ایران می باشد. مطابق دستورالعمل ASCE برای ارزیابی لرزه ای تأسیسات نفتی از طیف طرح ویژه ساختگاه. با احتمال گذر 10 درصد در 50 سال (دوره بازگشت 475 سال) استفاده گردیده که در شکل (2) ملاحظه می شود.

همچنین بر اساس ضمینه E آیین نامه API650 میرایی 2 درصد برای مود ضربانی و میرایی 0/5 درصد. برای مود نوسانی مخزن در نظر گرفته شده است.

تحلیل تاریخچه زمانی

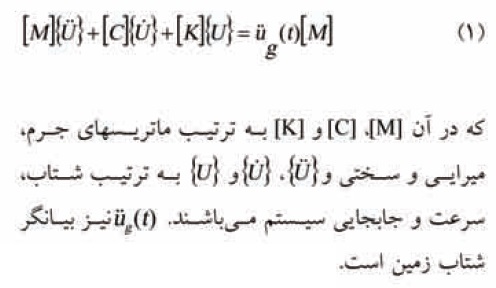

با آنالیز تاریخچه زمانی میتوان علیه عوامل غیر خطی را در آنالیز وارد کرد. هدف از تحلیل دینامیکی حل معادلات حرکت حاکمه طبق رباطه (1) تحت اثر نیروهای زلزله می باشد.

این روابط به صورت غیر خطی تحلیل می شوند. و برای بر آورد میزان بلند شدگی کف مخزن و مقادیر دقیق پاسخ های سازه از این نوع تحلیل مورد کاربرد قرار گرفت.

میرایی سیستم دینامیکی به صورت میرایی رایلی در نظر گرفته شده است. که طبق رابطه (2) تابع خطی از جرم و سختی است.

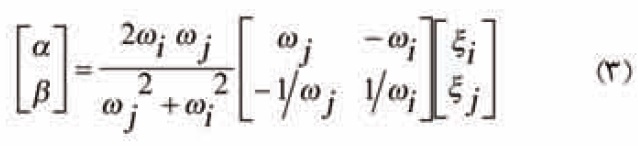

که در آن [CFi] ماتریس میرایی المان i ام سیال ویسکوز و m تعداد المان های سیال می باشد. ضرایب a و β از رابطه (3) حاصل می شوند.

در رابطه فوق ωi و ωj فرکانس های دو مود اصلی مخزن و ξi و ξj میرایی مربوط به آنها می باشد. ضرایب a و β برای تحلیل تاریخچه زمانی بکار می رود.

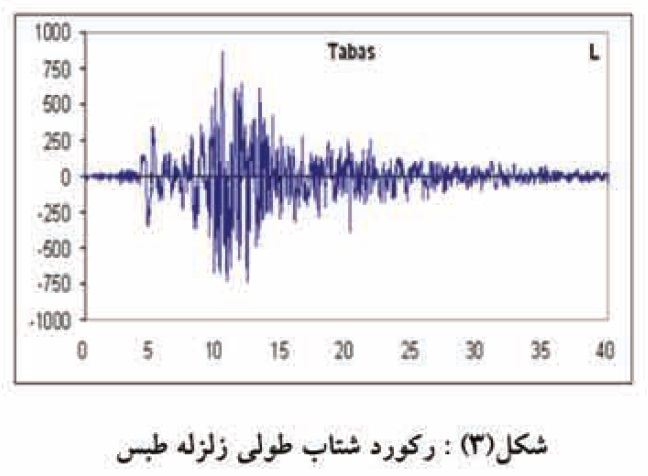

در این مطالعات از رکوردهای زلزله های گلبافت، طبس و السنترو که بیشترین تطابق را با شرایط ساختگاه داشتند به کاری گیر گردید. این رکوردها به صورت سه مؤلفه ای در جهات متعامد با نسبت های 100،30،30 درصد به مخازن اعمال گردیده اند. نمودار تاریخچه زمانی شتاب زلزله طبس به عنوان نمونه در شکل (3) نمایان و مشخص است.

کنترل معیارهای آسیب پذیری مورد بررسی

با بهره گیری از نتایج تحلیل های دینامیکی غیر خطی هر یک از مخازن مورد نظر، معیارهای آسیب پذیری مربوطه کنترل گردیده است. که در ادامه بررسی می شوند.

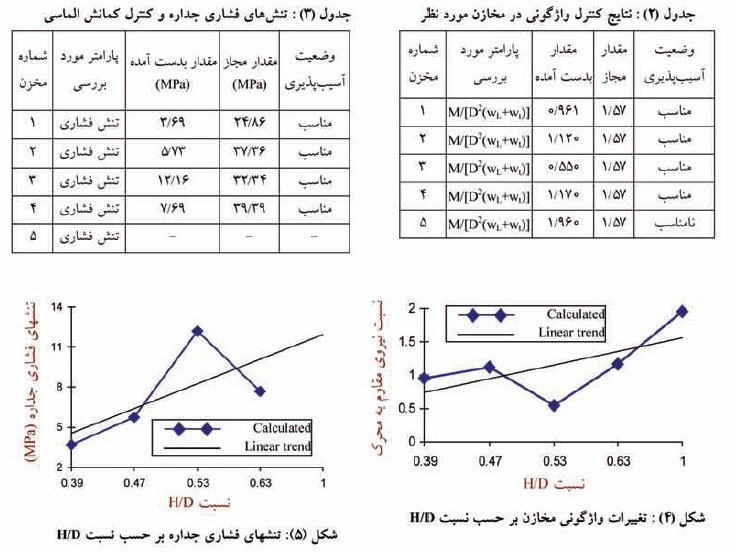

کنترل واژگونی

به بهره گیری از ضوابط آیین نامه ASCE، نسبت M/[D2(wL+wt)] برای کلیه مخازن مورد نظر محاسبه گردیده. و نتایج آن در جدول (2) نمایان و مشخص است. همانطور که ملاحظه می شود فقط مخزن شماره 5 از نظر واژگونی مشکل دارد.

بررسی مودهای شکست

تغییرات میزان واژگونی مخازن بر حسب نسبت ارتفاع به قطر (H/D) در شکل (4) نمایان و مشخص است. همانطور که ملاحظه میشود تغییرات مربوطه غیر خطی است که با یک رابطه خطی تقریب زده شده است. روند تغییرات به گونه ای است که با افزایش نسبت (H/D) میزان واژگونی افزایش می یابد.

بررسی مودهای شکست

کنترل کمانش الاستیک الماسی در جداره

پس از محاسبه نسبت M/[D2(wL+wt)]. می توان حداکثر مقدار نیروی فشاری در واحد طول محیط جدار? مخزن (b) را بدست آورد. این نیرو با توجه به ضوابط آیین نامه API650 محاسبه گردید. و سپس تنش فشاری جداره مخزن (b/1000t) با تنش مجاز مربوطه مقایسه گردید. (t ضخامت ورق جداره به میلیمتر است). نتایج مورد حاصل از این محاسبات در جدول (3) نمایان و مشخص است. همچنین تغییرات تنش فشاری جداره بر حسب نسبت H/D در شکل (5) نمایان و مشخص است.

طبق ضوابط آیین نامه API650 کنترل کمانش الاستیک الماسی تنها در مورد مخازنی صورت می گیرد که پایدار بوده و مشکل واژگونی نداشته باشد. در واقع روابط موجود در این آیین نامه برای کنترل کمانش الماسی تنها در مورد مخازن پایدار معتبر می باشد. بنابراین کنترل این پارامتر در مورد مخزن شماره پنج امکان پذیر نیست.

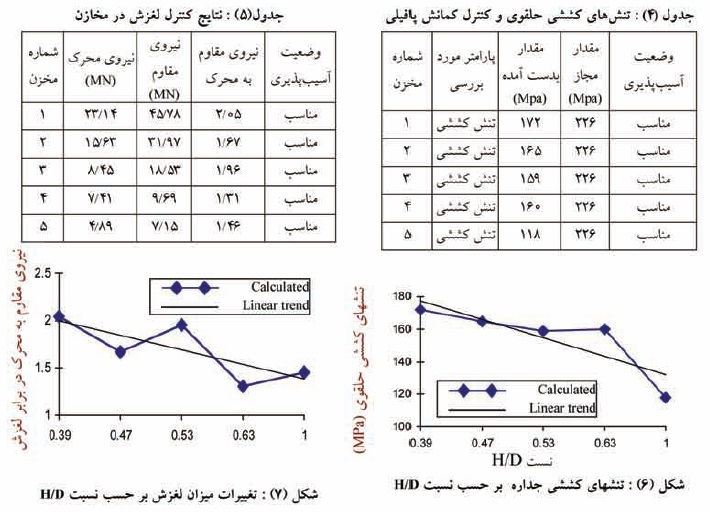

کنترل کمانش الاستوپلاستیک پافیلی

برای کنترل این پدیده، تنش های کششی حلقوی در جداره مخازن تحت اثر آنالیزهای مختلف کنترل گردید. و نتایج مورد حاصل، در جدول (4) نمایان و مشخص است . نتایج مورد حاصل حاکی از آنست که مقدار این تنش در تحلیل طیفی بیشتر از مقادیر حاصله از سایر تحلیل ها می باشد. تغییرات این تنش ها بر حسب نسبت H/D در شکل (6) نمایان و مشخص است. طبق دستورالعمل ASCE ظرفیت مجاز تنشهای کششی در جداره مخازن برابر با Fa=1.6(0.6Fy) می باشد. که Fy تنش حد جاری شدن فولاد مصرفی است. و در مخازن مورد بررسی برابر با 2400 کیلوگرم بر سانتیمتر مربع می باشد. همانطور که ملاحظه می شود. مسأله کمانش پافیلی در مورد هیچ یک از مخازن مورد نظر مطرح نیست.

کنترل لغزش

به منظور کنترل لغزش مخازن، حداکثر برش پایه حاصله. برای هر مخزن به عنوان نیروی محرک (V) با استفاده از نتایج تحلیل طیفی و تاریخچه زمانی استخراج گردید. نیروی مقاوم در برابر لغزش توسط وزن سازه و اصطکاک بین کف و بستر مخزن به دست می آید. مطابق آیین نامه ASCE ضریب اطمینان در برابر لغزش مخازن بایستی 1/5 در نظر گیری شد. همچنین ضریب اصطکاک کف مخزن و بستر نیز برابر 0/4 در نظر گرفته شده است. بدین ترتیب برای کنترل لغزش مخازن رابطه (4) بررسی گردید.

بررسی مودهای شکست

0.4W≤1.5V

که در این رابطه W وزن مخزن و سیال درون آن می باشد. نتایج حاصل از کنترل لغزش مخازن مورد بررسی در جدول (5). و منحنی تغییرات میزان آن بر حسب نسبت H/D در شکل (7) ارائه شده است. همانطور که ملاحظه می شود مسأله لغزش در مخازن مورد نظر وجود ندارد.

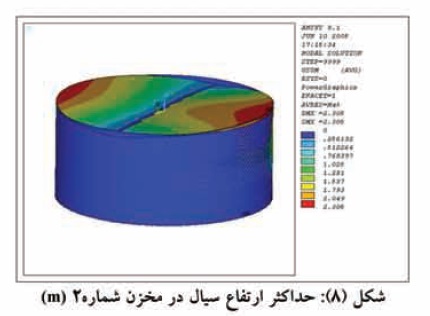

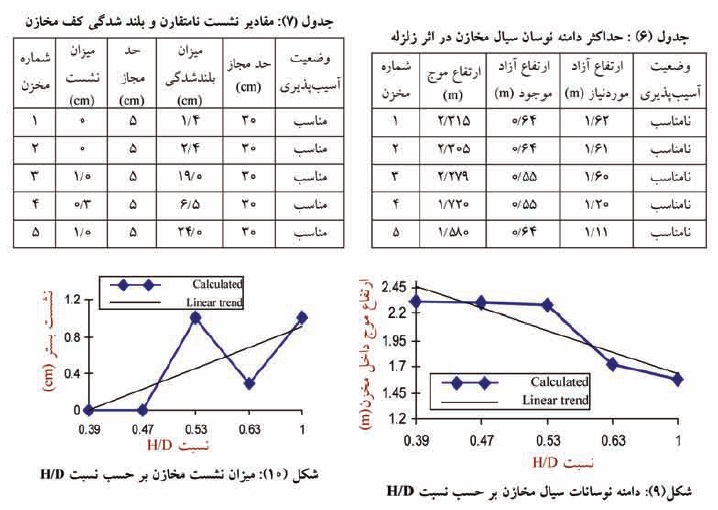

کنترل نوسانات سیال (Sloshing) و آسیب سقف ارتعاش مخزن و سیال درون آن. در اثر لغزش های ناشی از زلزله سبب پایدار شدن امواجی در سطح سیال درون آن می شود. اگر پیش بینی های لازم در این مورد به عمل نیاید. این امواج سبب وارد آمدگی آسیب هایی به سقف مخازن می گردد. حداکثر ارتفاع امواج ایجادی در سطح سیال مخزن شماره دو به عنوان نمونه در شکل (8) نمایان و مشخص است. نتایج حاصل از دامنه نوسان سیال در مخازن مورد نظر حاصل از تحلیل های دینامیکی در جدول (6). و منحنی تغییرات آن در شکل (9) ارائه گردیده است.

همان طور که ملاحظه می شود. ارتفاع آزاد موجود (Free Board) در مخازن کافی نبوده و لذا آسیب پذیر هستند. یک راه حل برای جلوگیری از آسیب دیدگی سقف مخازن افزایش ارتفاع آزاد و راه حل دوم تقویت مخازن می باشد. بر اساس API650 ارتفاع آزاد مورد نیاز معادل 70 درصد ارتفاع موج می باشد.

کنترل بلندشدگی و نشست نامتقارن بستر

پدیده بلند شدگی و نشست نامتقارن مخازن یک پدیده غیرخطی هندسی می باشد. لذا برای بررسی میزان بلندشدگی کف و نشست ناشی از ضربه این بلندشدگی ها، آنالیز تاریخچه زمانی غیرخطی بر روی مخازن صورت پذیرفت. رکورد زلزله های طبق، گلبافت و السنترو که با شرایط ساختگاهی سازگاری بیشتری دارند، انتخاب شدند. پس از آنالیز تاریخچه زمانی، تغییر مکان قائم گره های کف مخزن تحت رکوردهای فوق بررسی و حداکثر مقادیر آنها استخراج گردید.

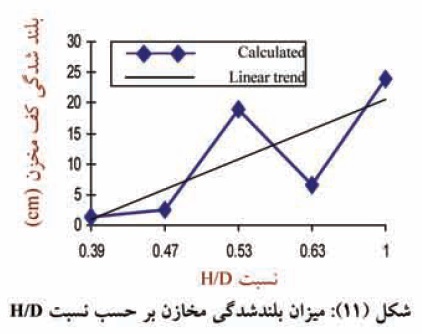

نتایج تحلیل در جدول (7) آمده است. همچنین نتایج نشست نامتقارن بستر در شکل (10) و نتایج بلندشدگی کف مخزن در شکل (11) نمایان و مشخص است. همانطور که ملاحظه می شود میزان بلند شدگی کف و همچنین میزان نشست بستر در تمام مخازن در محدوده مجاز قرار دارد. ولی با افزایش نسبت ارتفاع به قطر (H/D) این مقادیر افزایش می یابند.

راهکارهای مقاوم سازی

با توجه به محدودیت های موجود در شناخت میزان دقیق خطر لرزه ای یک ساختگاه برای طراحی یا مقاوم سازی. و کاستی های موجود در مدل سازی های تحلیلی نتایج قطعی قابل ارائه نمی باشد. بنابراین همواره پذیرش سطوحی از خطر اجتناب ناپذیر است. در نتیجه، افزودن حاشیه اطمینان و تأمین ضوابط طراحی و مقاوم سازی. و همچنین بررسی جزئیات با دقت بیشتر می تواند به عملکرد مطمئن و رفتار متناسب مخازن تحت زلزله های محتمل در آینده منجر شود. لذا هدف اصلی در یک پروژه طراحی و یا مقاوم سازی. کاهش خطر و حداقل نمودن آن با در نظر گرفتن امکانات و منابع موجود می باشد.

در تمام مخازن بررسی شده، سطح سیال درونی در وضعیت بحرانی قرار گرفته است. بدین ترتیب در ادامه راهکارهایی برای مقاوم سازی این مخازن ارائه گردیده است.

به منظور جلوگیری از آسیب های وارده به سقف در اثر پدیده نوسان سیال (Sloshing) که در تمام مخازن مورد بررسی به وجود می آید. کاهش ارتفاع سیال درون مخازن تا سطوح مورد بیان در جدول (6) کم هزینه ترین راه حل محسوب می شود. در این صورت لازم است میزان ارتفاع آزاد (Free Board) حداقل معادل 13 درصد ارتفاع کل هر مخزن در نظر گیری شود. در صورتی که به دلایل خاصی کاهش ارتفاع سیال امکان پذیر نباشد. لازم است با افزودن رینگ فولادی در بالای مخزن، تقویت کنج در مقابل ضربات ناشی از نیروی سال، مقاوم سازی لازم به عمل آید.

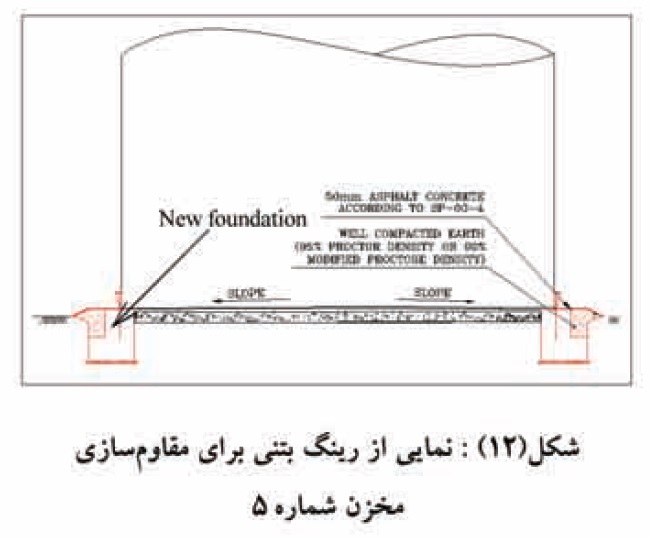

نتایج حاکی از آن است که مخزن شماره 5 با نسبت ارتفاع به قطر مساوی یک دچار واژگونی میشود و ناپایدار می باشد. در مورد این مخزن پس از بررسی راه حل های پیشنهادی آیین نامه API650. راه حل افزودن یک رینگ بتنی مسلح در پیرامون مخزن (زیر ورق پوسته) و مهار نمودن جداره مخزن. به این رینگ بتنی انتخاب شده است. نمایی از طرح پیشنهادی در شکل (12) نشان داده شده است. میل مهارهای لازم در فواصل مساوی طوری طراحی می شوند. که تحمل تنشها و نیروهای کششی ناشی از لنگر واژگونی را داشته باشند. باید توجه نمود که بر طبق ضوابط آیین نامه API650، فاصله میل مهارها نباید بیشتر از 3 متر در نظر گرفته شود. همچنین قطر مهارها نباید کمتر از 25 میلیمتر باشد.

بررسی مودهای شکست

تحلیل مجدد مخزن پس از مقاوم سازی نشان می دهد که تنش های کششی جداره برابر 12/34 مگاپاسکال می باشد. که کمتر از مقدار مجاز (43/58 مگاپاسکال) بوده و لذا قابل قبول می باشد.

نتیجه گیری

در این تحقیق 5 مخزن فولادی استوانه ای رو زمینی موجود در یک مجتمع نفتی مورد ارزیابی لرزه ای قرار گرفت. مخازن مورد بررسی در یک ناحیه لرزه خیر قرار دارند. که حداکثر شتاب زلزله طرح ساختگاه معادل 0.3g بر اساس استاندارد 2800 زلزله ایران می باشد. مهمترین یافت های حاصل از مطالعات تحلیلی و ارزیابی ضوابط آیین نامه ای به شرح زیر می باشند:

بررسی مودهای شکست

1- به منظور جلوگیری از پدیده واژگونی مخازن مهار نشده، بایستی نسبت ارتفاع به قطر (H/D) آنها از 0/7 کمتر باشد. این نسبت در آیین نامه های موجود به 0/6 محدود شده است.

2- با افزایش نسبت ارتفاع به قطر (H/D)، خطر کمانش الاستیک الماسی در جداره نیر افزایش می یابد.

3- با افزایش نسبت ارتفاع به قطر (H/D)، میزان کمانش الاستوپلاستیک کاهش می یابد. همچنین، در مخازن با قطر بزرگتر، خطر کمانش الاستوپلاستیک پافیلی بیشتر است.

4- در مخازن مورد مطالعه پدیده لغزش بستر اتفاق نمی افتد. تجربه زلزله های گذشته نمایان است که تا کنون در مخازن با قطر بزرگتر از 9 متر لغزش قابل ملاحظه ای نمایان و مشخص نیست.

بررسی مودهای شکست

5- با افزایش قطر مخازن دامنه نوسان سایل داخل آنها (Sloshing) نیز افزایش می یابد. لیکن با افزایش نسبت ارتفاع به قطر (H/D)، این دامنه کاهش می یابد. ارتفاع آزاد سایل حداقل بایستی 13 درصد ارتفاع کل مخزن باشد. تا از آسیب دیدگی سقف جلوگیری شود.

6- با افزایش نسبت ارتفاع به قطر (H/D)، میزان بلندشدگی کف و همین طور میزان نشست کف نیز افزایش می یابد. در مخازن بررسی شده که نسبت های ارتفاع به قطر کوچکتر از یک بوده است. (H/D≤I) میزان بلندشگی و نشست بستر کمتر از مقادیر مجاز آیین نامه ای می باشد.

شرکت خشکه و فولاد پایتخت (( مدیریت : جواد دلاکان )) صنعتگران عزیز، افتخار داریم. که سی سال تجربه گرانبهای خویش را در زمینه عرضه انواع ورق آلیاژی. و انواع فولاد آلیاژی برای خدمت رسانی به شما هموطنان کشور عزیزمان ایران ارائه می دهیم. پیشاپیش از اینکه شرکت خشکه و فولاد پایتخت را جهت خرید خود انتخاب می نمایید سپاسگزاریم.ارتباط با ما:

09121224227

09371901807

تلفن: 02166800251

فکس: 66800546

ارتباط با ما در شبکه های اجتماعی

https://t.me/foolad_paytakht تلگرام

https://www.instagram.com/folad_paytakht اینستاگرام

tps://www.instagram.com/foolad_paytakht.ir اینستاگرام